Warum ist der Fokuspunkt an einem Laser so wichtig?

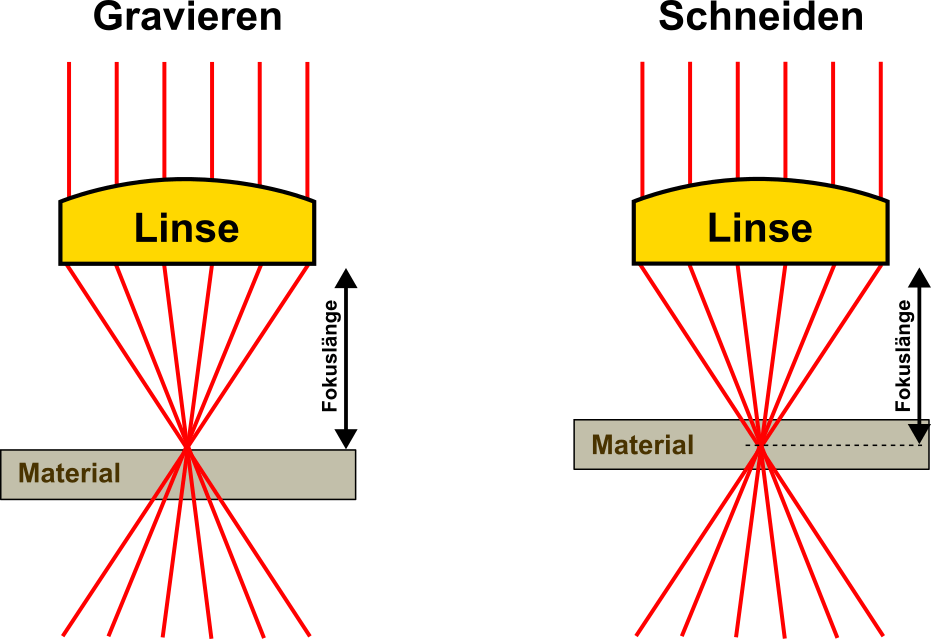

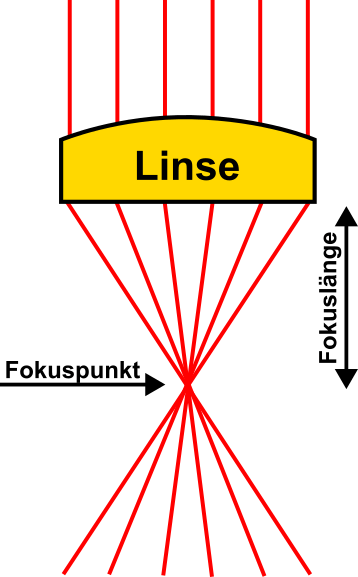

Jeder Laser, egal ob Diodenlaser oder CO2-Laser, hat eine Linse. Vor der Linse ist der Laserstrahl an einem CO2-Laser bis zu 20mm dick. Erst durch die Linse wird der Laserstrahl gebündelt, sodass seine Energie zum Schneiden und Gravieren nutzbar wird. Bedingt durch die Regeln der Optik, verläuft der Laserstrahl nach der Linse X-Förmig. Abhängig von der Art der Linse ist dieses X stärker oder schwächer ausgeprägt. CO2-Laser sind klassisch mit einer 2″-Linse ausgestattet. Das bedeutet, dass die Fokuslänge 2,0 Zoll (50,8mm) beträgt. Die Fokuslänge ist der Abstand von der Linsenoberfläche bis zum Zentrum des X. Im Zentrum des X treffen alle Laserstrahlen auf einen winzig kleinen Punkt mit einem Durchmesser von ~0,1mm, dem sogenannten Fokuspunkt. Im Fokuspunkt lässt sich daher die präziseste Gravur erzielen. Außerdem ist hier die Energiedichte am höchsten, weshalb man beim Schneiden das Material in den Fokuspunkt legt. Befindet man sich nur minimal außerhalb des Fokuspunktes, wird die Gravur verschwommen und beim Schneiden kommt man nicht mehr durch das Material hindurch. Doch wie kann man den optimalen Fokus am Laser einstellen?

Drei einfache Methoden den Fokus an einem Laser einzustellen

1. Fokuspunkt ermitteln mit dem Rampentest

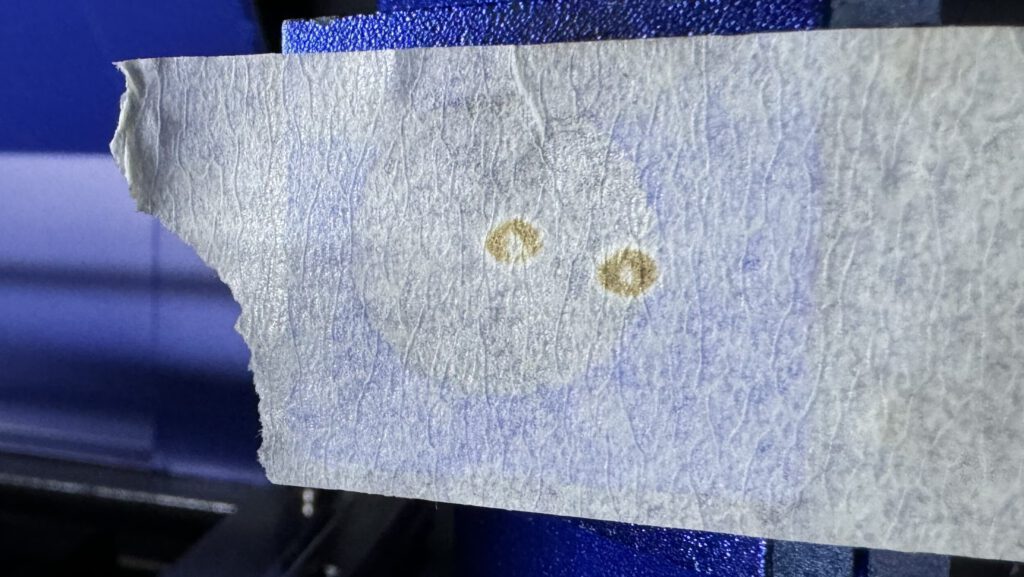

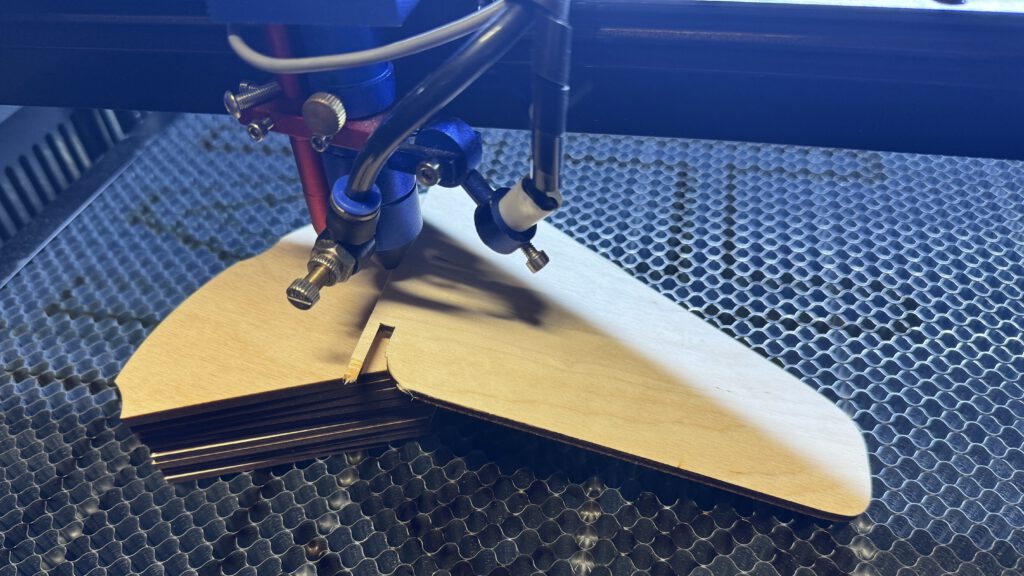

Die beliebteste und gleichzeitig einfachste Methode den Fokuspunkt zu ermitteln ist der Rampentest. Dazu lege ich ein Stück Holz schräg in den Laser und lasse diesen eine Linie gravieren.

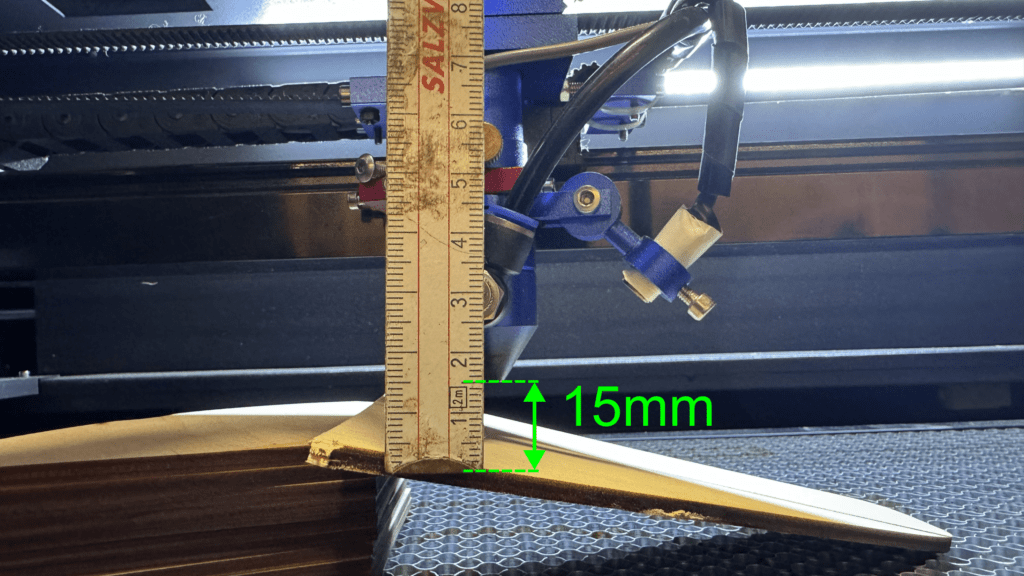

Anschließend schaue ich mir die gravierte Linie genau an. Sie beginnt zunächst breit (roter Bereich), wird dann schmaler (gelber Bereich) und anschließend immer breiter (roter Bereich). An der Stelle, an welcher der Strich am schmalsten ist, befindet sich mein Fokusabstand (grüner Bereich).

Nun verfahre ich den Laserkopf über die schmalste Stelle der Linie und vermesse den Abstand zwischen Laserkopf und Werkstück. In meinem Fall sind das exakt 15mm.

Vor jedem Laservorgang stelle ich sicher, dass der Abstand zwischen Werkstück und Laserkopf exakt diesen 15mm entspricht. Verwende ich ein neues Material mit anderer Dicke, muss ich den Abstand neu einstellen. Das geht bei jedem Laser. Einige haben die Möglichkeit den Werktisch in der Höhe zu verstellen, bei anderen kann man den Laserkopf in der Höhe verstellen.

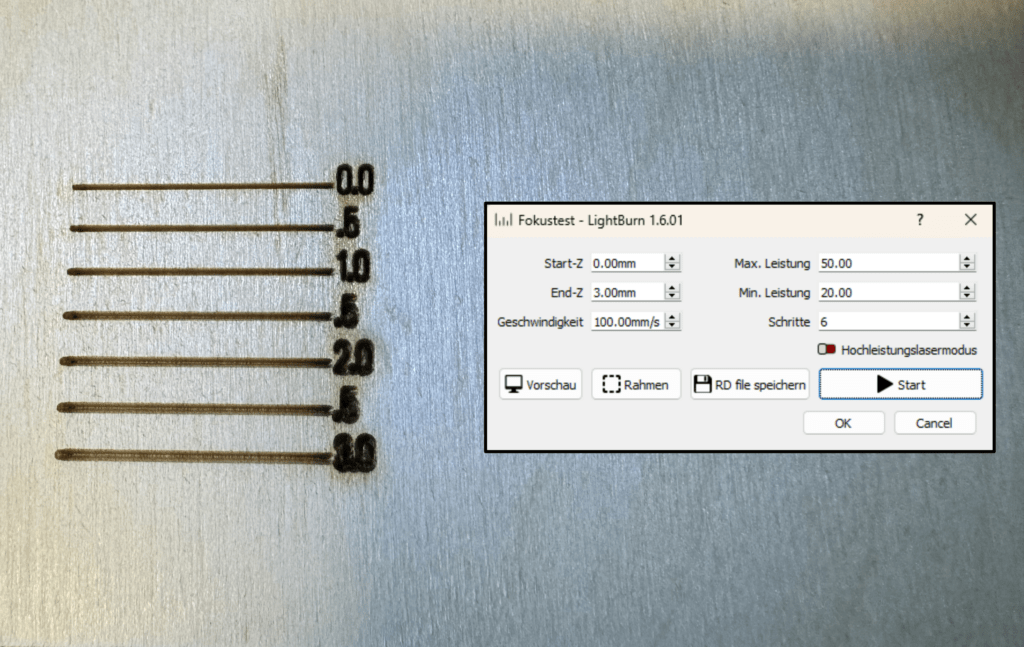

2. Fokus einstellen mit dem Lightburn Fokustest

Die Software Lightburn bietet eine weitere Möglichkeit den optimalen Fokuspunkt zu ermitteln. Hierfür wird allerdings eine bewegliche Z-Achse benötigt. Diese muss vorher in den Geräteeinstellungen ![]() aktiviert sein. Das Menü für die Ermittlung des Fokuspunkt am Laser befindet sich bei Lightburn oben in der Menüleiste unter „Laserwerkzeuge“ und dann

aktiviert sein. Das Menü für die Ermittlung des Fokuspunkt am Laser befindet sich bei Lightburn oben in der Menüleiste unter „Laserwerkzeuge“ und dann ![]() „Fokustest“.

„Fokustest“.

Da ich mit dem Rampentest schon einen guten Fokusabstand ermittelt und meinen Laser darauf eingestellt habe, erledige ich mit dem Lightburn Fokustest nur noch den Feinschliff. Dazu stelle ich sechs Schritte ein. Jeder Schritt erhöht den Abstand zwischen Laserkopf und Werkstück um 0,50mm und zeichnet dort eine neue Linie. Das Ergebnis sieht anschließend so aus.

Das Bild zeigt eindrücklich, wie wichtig ein präzise ermittelter Fokus ist. Es ist deutlich erkennbar, dass die Linie bei 0.0 (also exakt 15mm Abstand) am dünnsten ist und man die Schrift gut lesen kann. Mit steigendem Abstand verschwimmt die Beschriftung zunehmend bis zur Unleserlichkeit. Schon 1,0mm außerhalb des Fokuspunktes wird die Schrift verschwommen, bei 2,5mm ist nichts mehr zu erkennen. Gleichzeitig wird die Linie immer dicker. Die im Rampentest ermittelten 15mm Abstand haben also gepasst, der Fokus ist perfekt eingestellt.

3. Fokus automatisch einstellen lassen mit dem Autofokus

Neue Lasermaschinen haben ihn meist schon eingebaut: Den Autofokus. Dabei handelt es sich um einen Tastsensor am Laserkopf (im Bild rot), welcher direkt mit dem Controller verbunden ist. Im Zusammenspiel mit einer ebenfalls vom Controller gesteuerten Höhenverstellung erspart man sich die ganze Arbeit des Fokus einstellen und lässt den Laser das vor jedem Laservorgang oder zumindest nach jedem Materialwechsel selbst erledigen. Hierbei wird entweder der Arbeitstisch oder der Laserkopf vom Controller automatisch in der Höhe eingestellt, sodass der Fokuspunkt immer perfekt auf der Materialoberfläche liegt. Das spart Zeit und Nerven!

Der Controller verfährt bei jedem Autofokus-Vorgang die Höhe solange, bis der Tastsensor das Material berührt. Damit kennt der Sensor die Materialhöhe und stellt anschließend den vorher programmierten Abstand automatisch ein. Diesen Abstand muss man einmal initial ermitteln und im Controller speichern. Das macht man am besten mit dem Rampentest oder dem Lightburn Fokustest.

Modelle zum Nachrüsten an einem Ruida-Controller gibt es schon ab 15€ z.B. von Cloudray: Cloudray Z-Axis Focus Sensor – Cloudray Laser

Ist die Z-Achse noch nicht über den Controller in der Höhe verstellbar, benötigt man ein komplettes Aufrüstkit. Omtech Laser bietet ein solches für 199€ an. Autofokus-Kit für CO2 Laser Graviermaschinen | OMTech – OMTech DE (omtechlaser.de) Darin enthalten ist dann auch der notwendige Schrittmotor für die Z-Achse. Ein solcher Umbau ist allerdings deutlich umfangreicher und benötigt weitere Bauteile, z.B. eine Kette für die Übertragung auf alle Spindeln der Z-Achse.

Einstellhilfe selber herstellen

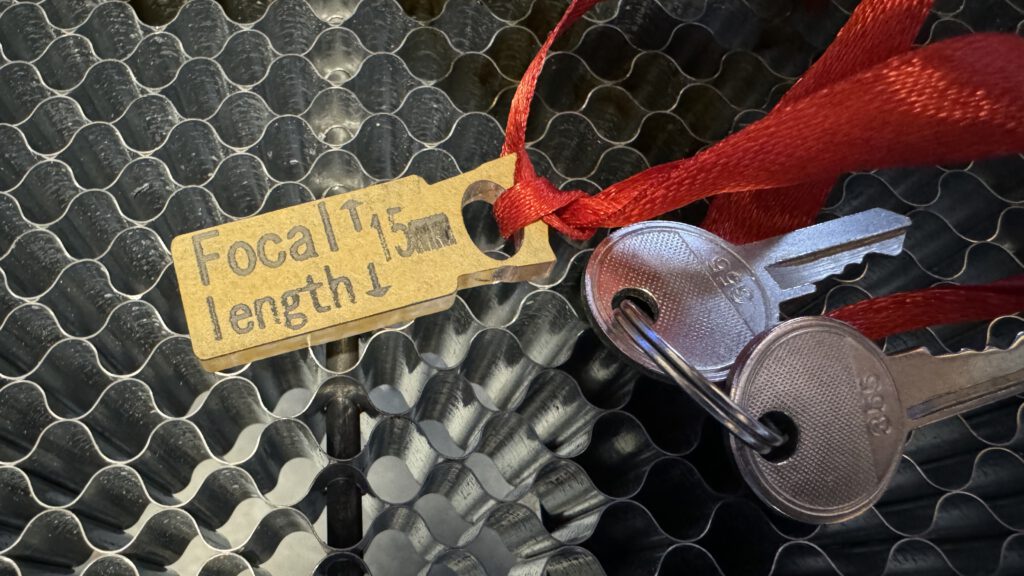

Mein Laser hat zwar einen Autofokus, aber trotzdem habe ich ein nützliches Werkzeug um schnell und einfach den Fokus zu kontrollieren und einzustellen. Dies ist ein kleiner Abstandhalter mit einer Dicke von exakt 15mm. Und damit ich ihn nie verbummeln kann, habe ich ihn am Laserschlüssel festgebunden. So bleibt er immer beim Laser.

Um den Fokusabstand zu kontrollieren und ggf. neu einzustellen, lege ich den Abstandhalter zwischen Düse und Material. Anschließend verstelle ich die Höhe meines Lasertisches, sodass sich kein Spalt mehr zwischen Material, Abstandhalter und Düsenkopf befindet und der Abstandhalter nicht eingeklemmt wird. Diese Routine habe ich mir angewöhnt vor jedem Laservorgang durchzuführen. Sicher ist sicher…

Die Lightburn-Datei für das Fokustool und eine SVG-Vektorgrafik zum selber auslasern stelle ich hier kostenlos zum Download bereit. Du kannst die Datei einfach anpassen, wenn du den Fokus an deinem Laser mit den oben genannten Methoden rausgefunden hast. Ich empfehle das Einstelltool aus Acryl zu fertigen und nicht aus Holz, da Holz arbeitet. Es nimmt Luftfeuchtigkeit und gibt sie wieder ab, wodurch die Maßhaltigkeit über Zeit verloren geht.

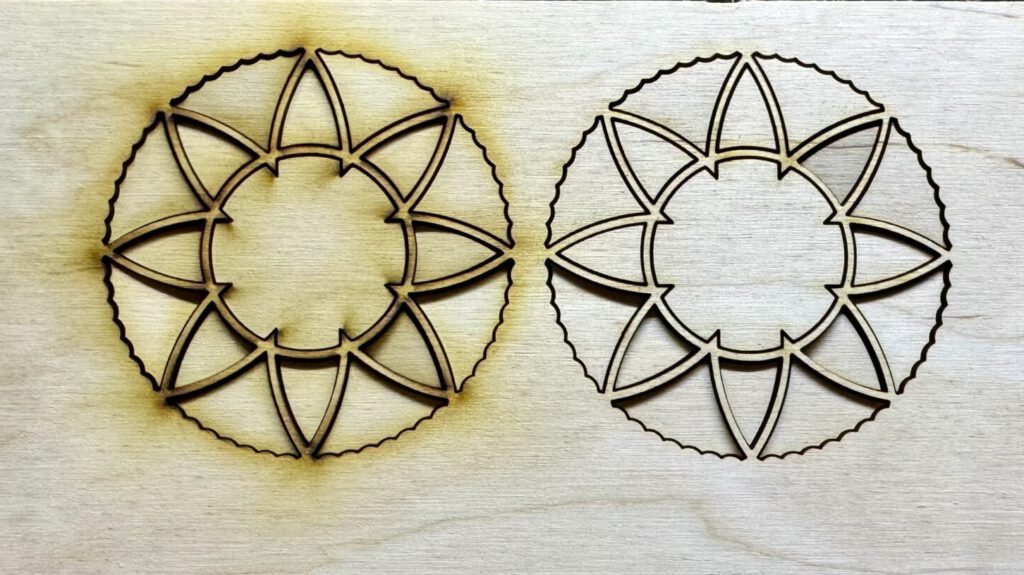

Expertentipp zum Schneiden dicker Materialien

Zum Abschluss möchte ich dir noch einen Expertentipp mitgeben. Wenn du deinen Fokuspunkt kennst, ist es clever, diesen beim Schneiden von dicken Materialien nicht auf die Oberfläche des Materials zu legen, sondern absichtlich etwas tiefer. Wie eingangs beschrieben, verläuft der Laserstrahl nach der Linse X-förmig und wird unter dem Fokuspunkt immer breiter. Das bedeutet zweierlei. Zum Einen nimmt die Energiedichte ab, d.h. man schneidet nicht mehr vollständig durch das Material hindurch. Die Verbrennung wird unsauber und es gibt Schmauchspuren. Zum anderen wird der Schnitt schräg. Um dem entgegen zu wirken, legst du den Fokuspunkt in die Mitte des Materials und erzielst damit ein besseres Schnittergebnis.